|

||

|

|

||

|

|

Онлайн книга - Бережливое производство плюс шесть сигм в сфере услуг. Как скорость бережливого производства и качество шести сигм помогают совершенствованию бизнеса | Автор книги - Майкл Л. Джордж

Cтраница 53

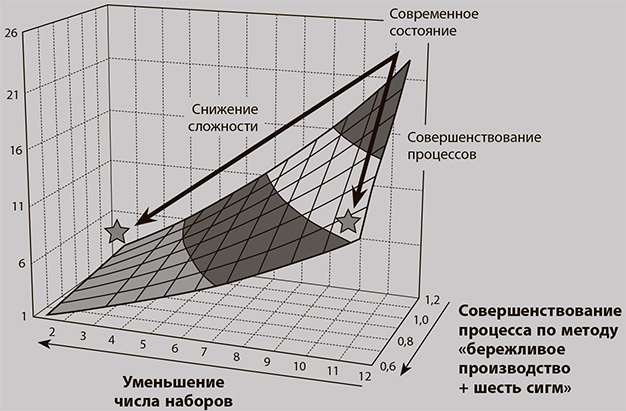

• сокращения времени переналадки между (теперь менее многочисленными) стандартизированными задачами почти до нуля, как в примере со снабжением. Поскольку теперь вашим сотрудникам нужно держать в памяти значительно меньшее число задач, они становятся более искушенными в работе с оставшимися компонентами Lego. Обе названные темы подробно обсуждаются в данной главе. Кроме того, когда время переналадки (S) снижается до нуля, объем незавершенного производства и реальная стоимость сложности тоже падают до нуля. Это полностью применимо к сфере услуг и приближенно верно применительно к производству. И последнее: процент дефектов (X) входит в знаменатель таким образом, что по мере возрастания X величина (1 — X) уменьшается, и объем незавершенного производства резко возрастает. Я не хочу преуменьшать трудности стандартизации, сокращения времени переналадки и предотвращения дефектов и т. д. Но процесс составления карт сложности потока создания ценности, описанный в главе 4, позволяет превратить бурные дискуссии в рациональный метод размещения инвестиций. Поэтому в отношении сложности мы согласимся с Наполеоном, у которого были сходные причины любить математику. Во многих случаях всю совокупность задач можно свести к одной задаче, полностью избавившись от переналадки. Общий полезный результат подобной стандартизации иллюстрирует пример из практики Stanford Hospital and Clinics, приведенный в главе 1. Вы, должно быть, помните, что не добавляющие ценность потери в кардиологическом отделении, где проводились операции аортокоронарного шунтирования, были очень велики, поскольку каждый из шести хирургов имел собственный набор инструментов и материалов для каждого типа операции. После совместного обсуждения хирурги смогли договориться, что будут пользоваться двумя типовыми хирургическими наборами, что значительно снизило материальные затраты. (Пользуясь терминологией бережливого производства, можно сказать, что два типа наборов в данном случае представляют собой платформы.) Разумеется, стандартизировать наборы было значительно проще и результативнее, чем обучать сестер готовить 12 разных наборов. Это показывают расчеты сложности потока создания ценности, представленные на рис. 5.4. Рис. 5.4. Снижение сложности в Stanford Hospital Снижение сложности в Stanford оказалось более эффективным, чем совершенствование процессов

В Stanford могли ограничиться повышением качества «процесса подготовки наборов хирургических инструментов», но это не обеспечило бы такой значительной экономии, как уменьшение числа наборов. График построен на основе данных Stanford Hospital and Clinics. Изначально им приходилось готовить 12 разных наборов инструментов (считая разные лотки для разных операций, которые готовились отдельно для каждого хирурга). В Stanford могли бы избрать иной путь, занявшись совершенствованием процедуры подготовки 12 наборов. Альтернативным путем было снижение сложности: для этого нужно было добиться согласия хирургов пользоваться стандартными наборами. Как видите, снижение сложности позволило снизить затраты гораздо больше, чем отдельно взятое совершенствование процесса [по методу «бережливое производство + шесть сигм»]. У этой истории есть и другая часть, которая осталась за рамками главы 1: поначалу материальным обеспечением Stanford Hospital and Clinics по каждой позиции, включая поставки хирургических инструментов, занимались восемь поставщиков. Под руководством менеджера по снабжению Stanford Hospital and Clinics удалось сократить их число до двух по всем позициям — от дефибрилляторов и электрокардиостимуляторов до шовных материалов. С 2001 по 2002 год данные преобразования позволили им сэкономить более $25 млн. Решающими факторами экономии были: • стандартизация наборов инструментов. Теперь они закупают большие объемы (примерно в шесть раз больше) гораздо меньшего перечня составляющих; • сокращение базы снабжения до двух поставщиков на одну позицию (что позволяет повысить объемы закупок у отдельного поставщика); • снижение затрат на рабочую силу. После стандартизации персонал больницы занимался подготовкой всего двух типовых наборов, многократно повторяя одни и те же операции, вместо того чтобы постоянно переключаться с одного типа набора на другой и выяснять индивидуальные предпочтения каждого хирурга. Это сократило время обработки одного объекта и сократило задержки, порождаемые кривой обучения. Предотвращение потерь Легче предотвратить потери, позаботившись о платформе, чем «лечить» их при помощи стандартизации. Мы потратили уйму времени, выявляя, классифицируя и устраняя потери, не добавляющие ценность. Цель этого процесса — переход менеджеров и всех сотрудников к предотвращению потерь, не добавляющих ценности, за счет разработки будущих предложений на основе стандартизированных Lego-задач с нулевым временем перестройки при переходе от одной задачи к другой. Однако для осуществления такого перехода мы должны начать с повышения производительности существующего процесса, имеющего высокий потенциал создания ценности. Причина, по которой инвестиции в стандартизацию были столь незначительны, крылась в том, что менеджеры: 1) недооценивали ее экономический эффект (его позволяют увидеть расчеты сложности потока создания ценности); 2) опасались расходов и помех, которые повлечет стандартизация существующей номенклатуры товаров / услуг. Первый из этих вопросов рассматривался в главе 4: снижение сложности часто позволяет добиться более значительного повышения ROIC, чем применение для совершенствования существующих процессов инструментов бережливого производства или шести сигм. Второй вопрос требует осознания и решения: в самом деле, если вы хотите стандартизировать продукт или услугу, вы должны определить дату перехода на новую систему и заранее согласовать эти изменения с клиентами. Лучший способ решить вопрос затрат на реконструкцию — избежать ее, то есть сделать стандартизацию (философию платформы) составной частью ваших решений по разработке и маркетингу в ходе проектирования вашего продукта или услуги задолго до того, как данный товар / услуга скажется на деятельности остальных подразделений организации и ожиданиях клиента. Процесс стандартизации позволяет снизить затраты без потерь, которые может повлечь стратегия оптимизации (то есть потребность в ликвидации части существующих товаров или услуг). Вы должны сознавать, что освоение и переход на платформенную стратегию требует определенных дополнительных затрат и что она не будет работать, если вы намерены производить только один продукт или оказывать только один тип услуг. Но, если вы занимаетесь семейством продуктов, которое содержит более одного товара / услуги, платформенная стратегия быстро станет решающим фактором успеха (рис. 5.5).

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

Перейти к Примечанию

Перейти к Примечанию

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно