|

||

|

|

||

|

|

Онлайн книга - Бережливое производство плюс шесть сигм в сфере услуг. Как скорость бережливого производства и качество шести сигм помогают совершенствованию бизнеса | Автор книги - Майкл Л. Джордж

Cтраница 43

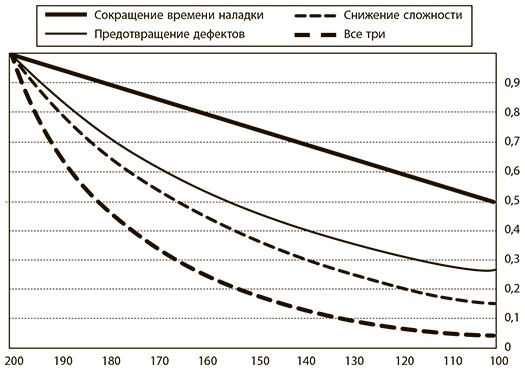

Рис. 2.10 [воспроизведение]

В примере со снабжением в Lockheed Martin, который приведен выше, закупщики обрабатывали все заявки одного участка (без учета их срочности), поскольку переключение с одной компьютерной системы на другую было весьма трудоемкой задачей. Это приводило к задержкам при обслуживании других клиентов, порождало скопление незавершенного производства и потери, не добавляющие ценность. В данном процессе переналадка представляла собой операцию, которая требовала весьма продолжительного времени оборачиваемости и являлась основной потерей времени (второй закон метода «бережливое производство + шесть сигм»). Просуммировав задержки между операциями и распределив результаты от самых крупных к самым незначительным, вы сможете составить диаграмму Парето для потерь времени (которая будет показана в этой главе далее). Время ожидания — это потери? Карта потока создания ценности почти всегда показывает, что большую часть времени работа проводит, дожидаясь обработки (в очереди). Некоторые утверждают, что работа в очереди не требует от компании дополнительных затрат, а следовательно, не должна рассматриваться как затраты, не добавляющие ценность. Это неправильно по двум причинам: во-первых, если работа находится в очереди, это значит, что существует некоторый конечный товар или услуга, который нельзя доставить клиенту, что либо порождает внутренние сбои, либо задерживает получение дохода. Во-вторых, обычно работа стоит «в очереди» из-за разных операций, не добавляющих ценность: проверок, переработки, ожидания утверждения и т. п. Поэтому дело не только в том, что задержки могут снизить ваши доходы, но и в том, что объекты на стадии обработки, как правило, ожидают работ, за которые ваш клиент не стал бы платить, если бы имел выбор! АНАЛИЗ ПОТЕРЬ ВРЕМЕНИ. ЭТАП 3. УВЯЗКА ПРОЕКТОВ ПО СОВЕРШЕНСТВОВАНИЮ С ПОТЕРЯМИ ВРЕМЕНИ Вы завершили работу по фокусировке, связанную с переходом от стратегии генерального директора к проектам метода «бережливое производство + шесть сигм»: вы выявили конкретные операции (потери времени) тех целевых потоков создания ценности в подразделении, которые являются основным сдерживающим фактором роста акционерной стоимости. На следующем (и последнем) этапе остается решить, что делать с этими потерями времени. У вас есть две опции: 1) вы можете собрать людей, которые занимаются данным процессом, и попросить их, применяя свое знание процесса, провести мозговой штурм, чтобы ликвидировать задержки, порождаемые потерями времени; 2) вы можете избрать более строгий подход, проведя анализ источников затрат. Как и прежде, применение более строгого подхода предпочтительно, поскольку он позволяет установить более тесную связь между стратегией генерального директора и проектами по совершенствованию. Все данные, необходимые для анализа факторов затрат, уже были собраны при составлении карты сложности потока создания ценности. Анализ источников затрат Формула факторов потерь, о которой рассказывалось выше, имеет упрощенный вид, поскольку она, к примеру, использует средний спрос на продукт или услугу, тогда как реальная формула включает фактические показатели спроса, времени переналадки, времени обработки и качества конкретного предложения. Однако, даже работая с такой упрощенной версией, из этой формулы можно сделать ряд интересных выводов. 1. Время переналадки (S) оказывает линейное воздействие на объем незавершенного производства, поскольку оно присутствует только в числителе. Если сократить время перестройки вдвое, незавершенное производство тоже уменьшится вдвое! 2. Качество учитывается несколькими переменными, включая X — процент дефектов. Качество — весьма значимый фактор, поскольку чем больше X, тем меньше знаменатель, а значит, объем незавершенного производства резко возрастает [18]. 3. Сложность находится в числителе, как и время переналадки, но возрастание N (количество разнородных предложений) повышает кривую обучения, а значит, возникает рост S, P, X. Таким образом, сложность предложения может оказать на незавершенное производство и затраты, не добавляющие ценность, более существенное влияние, чем все прочие факторы, вместе взятые. Еще лучше эти выводы иллюстрирует график, представленный на рис. 4.9. Влияние времени переналадки и кривых обучения, а также суммарный эффект оптимизации трех показателей показан здесь отдельными линиями. Рис. 4.9. Анализ источников затрат Снижение сложности часто единственное и наиболее эффективное средство сокращения незавершенного производства и затрат, не добавляющих ценности

Снижение времени наладки или сложности на 50 % или ликвидация 10 % переработки На данном графике по оси X представлен результат: 1) значительной оптимизации показателей бережливого производства (сокращения времени переналадки и кривых обучения между всеми операциями на 50 %), или 2) значительного повышения качества (сокращение переналадки с 10 до ~0 %, то есть до уровня 6б), или 3) снижения сложности предложения на 50 %. Видно, что потенциальное влияние проблем качества на затраты весьма существенно, но еще сильнее отражается на них сложность. Поскольку формула потерь включает много источников задержек, результаты анализа факторов потерь способны помочь нам выбрать подход к совершенствованию, который обычно представляет собой комбинацию позиций, перечисленных ниже: • основную проблему представляет качество (требуется фундаментальное совершенствование процесса по методу шести сигм); • речь идет о проблеме скорости (требует применения метода бережливого производства); • проблема вызвана сложностью продукта / услуги (требует стандартизации или оптимизации, о которых пойдет речь в главе 5).

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

Перейти к Примечанию

Перейти к Примечанию

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно