|

||

|

|

||

|

|

Онлайн книга - Гемба кайдзен. Путь к снижению затрат и повышению качества | Автор книги - Масааки Имаи

Cтраница 55

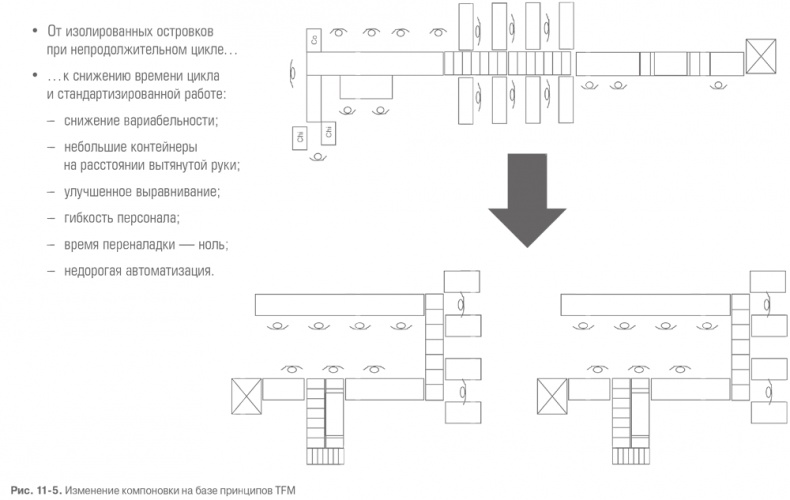

Сборочные линии можно было описать так: «циклическое производство на линии, состоящей из изолированных островков». Время цикла составляло 30 секунд, а время переналадки – около пяти минут из-за смены матриц на малом прессе в начале линии и проблем при переходе с одного вида деталей на другой. Бережливое производство требовало снизить время цикла и внедрить процедуру стандартизированной работы. Были необходимы следующие изменения: • уменьшить число переходов с одного вида продукции на другой; • использовать небольшие контейнеры, стоящие в определенном месте на расстоянии вытянутой руки от оператора; • улучшить выравнивание; • сократить время переналадки до нуля и внедрить недорогую автоматизацию. Проектная группа разработала новую компоновку линии, где время цикла составляло 60 секунд (на самом деле одну линию заменили двумя), а время переналадки сократилось до нуля (за счет того, что теперь малый пресс использовали на более раннем этапе процесса). Первый семинар после завершения стадии планирования был посвящен новой компоновке линии и созданию ее макета. Тестирование макета показало, что производительность повышается на 25 %. Старая и новая компоновка сравниваются на рис. 11-5.

Кроме того, было крайне важно определить характеристики супермаркетов на границе линии. Примерно половину деталей можно было подавать на линию с помощью канбан. На границе линии были установлены стеллажи, которые позволяли пополнять запас деталей по принципу вытягивания. Вторая половина деталей не умещалась на стеллажах, поскольку число вариантов было слишком велико. Такие детали подавались на линию с помощью системы последовательного пополнения (дзюндзё). Наличие деталей дзюндзё требует, чтобы система синхронизации имела стопроцентную «защиту от дурака», иначе детали будут подаваться на линию в неправильной последовательности, а это приведет к простоям и изменению графика сборки. Большое значение для системы TFM имеет метод планирования. Карта текущего состояния показала, что план учитывает две категории потребителей – дистрибьюторские центры в стране и за рубежом. И те и другие присылали прогноз на месяц. Внутренний ДЦ представлял собой склад на территории завода. Ежедневно этот склад получал из магазинов заказы на продукцию, которую отправлял им на следующий день. Плановики контролировали запасы во внутренних дистрибьюторских центрах, но не имели информации о запасах за рубежом. Производство в обоих случаях планировалось на основании месячных прогнозов, которые составлял отдел продаж. Данный процесс выглядел так: • производство осуществляется в соответствии с месячным планом, составленным на основе прогнозов; • загрузка мощностей на месяц определяется исходя из месячного плана производства; • график сборочных работ на неделю составляется исходя из месячного плана производства; • график сборочных работ на день составляется исходя из графика сборочных работ на неделю; • график сборочных работ на неделю используется для синхронизации сборки отдельных узлов и работы внутренних поставщиков; • заказы для внешних поставщиков составляются на основе месячного плана производства. Таким образом, планирование потребности в материалах (MRP) осуществлялось по принципу «планировать исходя из плана», при этом основной производственный план опирался на прогноз спроса. Первым делом было решено использовать прогнозы только для планирования загрузки мощностей на предстоящий месяц. Вторым этапом было введение системы вытягивания, при которой ежедневный объем пополнения зависел от количества готовой продукции. Если оно было ниже заданного, производство получало заказ на пополнение запаса. Сначала этот принцип применялся только в ДЦ на территории страны. Позднее он начал действовать и в зарубежных ДЦ. В результате система планирования была разбита на два блока: планирование бизнеса и загрузки мощностей и планирование заказов. Планирование заказов – это запасы, управляемые поставщиком (vendor-managed inventory, VMI). Данный подход предполагает, что компания A ежедневно проверяет запасы и заказы потребителей и принимает решение о пополнении соответствующих позиций. Такова практика работы с ДЦ внутри страны. В дальнейшем планируется распространить систему VMI на зарубежные ДЦ. Новый процесс планирования заказов выглядит следующим образом: • Ежедневно определяются потребности пополнения. • Составляется перечень производственных заказов, который учитывает потребности пополнения и заказы ДЦ. • Перечень производственных заказов трансформируется в карточки канбан. • С помощью канбан и ящика хейдзунка составляется план работы на день. • При такой системе источником данных становятся не прогнозы, а реальные заказы, что обеспечивает вытягивания. График сборки на день определяется ящиком хейдзунка. Каждый день в ящик хейдзунка передаются карточки канбан. Правила выравнивания таковы: • Рабочее время тратится на выполнение заказов, поступивших в виде канбан. • Если объем этих заказов не обеспечивает загрузку мощностей (производство и логистика), изготавливается продукция по заказам зарубежных ДЦ. • Если и этого объема недостаточно, изготавливаются высоколиквидные изделия для супермаркетов в пределах максимально допустимого уровня запасов. • Если и этого объема недостаточно, процесс останавливается (рабочее время сокращается). • Если объем производства, запланированный на день, слишком велик, выполнение части заказов откладывается (по возможности с учетом крайнего срока поставки). • Если объем производства по-прежнему слишком велик, откладывается производство высоколиквидных изделий для супермаркетов (так, чтобы их запас был не меньше установленного минимума). • Если и этот объем слишком велик, мощности увеличиваются за счет работы в выходные дни. Такое выравнивание обеспечивает стабильный график производства, и экстремальные ситуации, когда приходится останавливать линию или работать сверхурочно, возникают нечасто. На предприятии были введены три вида замкнутых маршрутов: один для покупных деталей, один для сборочных узлов и один для готовой и упакованной продукции. Все они поддерживали систему вытягивания материалов с использованием канбан и дзюндзё. Процесс с использованием канбан проще – он сводится к замене пустых контейнеров в супермаркетах полными. Каждый «водяной паук» (мидзусумаси), который занимается перемещением материалов, имеет дело с супермаркетами, где есть зона для деталей канбан (они расходуются быстро и в больших количествах) и отдельный ряд для деталей дзюндзё (где в определенном порядке стоят четыре контейнера или тележки). При каждом обходе мидзусумаси берет одну тележку (или один контейнер) и ставит его на соответствующее место в общий ряд.

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

Перейти к Примечанию

Перейти к Примечанию

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно