|

||

|

|

||

|

|

Онлайн книга - Гемба кайдзен. Путь к снижению затрат и повышению качества | Автор книги - Масааки Имаи

Cтраница 54

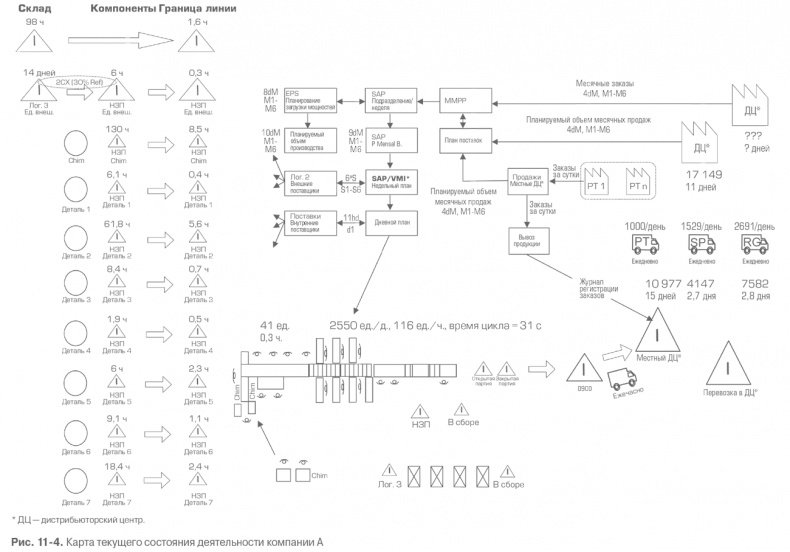

Данную парадигму поддерживала внутренняя система синхронизации предварительной и окончательной сборки (и производственных участков). Считалось, что эта система наряду с централизованным планированием потребности в материалах (MRP) обеспечивает вытягивание на сборочных линиях. Проблема была в том, что качество синхронизации оставляло желать лучшего, и это объяснялось не только системой MRP, но и несогласованным перемещением материалов в цехах. Подача деталей и комплектующих – а их были сотни – была организована не лучшим образом. Пришло время, когда действующая система перемещения информации и материалов исчерпала свои возможности и заводу понадобилась новая парадигма, которая помогла бы устранить существующие недостатки. Нужно было усовершенствовать систему вытягивания (а фактически перейти с системы выталкивания на систему вытягивания с отлаженным потоком на производстве). С точки зрения кайдзен и выявления мýда (потерь) на заводе была масса возможностей для усовершенствования. Потери имели место на всех операциях. Однако куда проще сказать «у нас много мýда», чем успешно устранить потери. Добиться последнего можно лишь с помощью четкой концептуальной модели TFM-усовершенствования и опыта реализации таких проектов. В компании осуществили несколько проектов по усовершенствованию, аналогичных прежним, и активно занимались обучением персонала (это был один из плюсов корпоративной программы НС). 2004 год подходил к концу. В течение предыдущих четырех лет на заводе продолжали обучать людей и развертывать проекты по усовершенствованию на разных участках. Однако система выталкивания осталась прежней, и потоки не претерпели существенных изменений. В результате ключевые показатели эффективности предприятия улучшались очень медленно. Пришла пора менять систему. Компании нужно было решить следующие задачи: • снизить запасы готовых изделий; • добиться 98 % OTIF при обслуживании конечного потребителя; • добиться 98 % OTIF при выполнении плана сборки; • снизить запасы сырья и комплектующих; • добиться 98 % OTIF со стороны поставщиков; • ежегодно повышать общую производительность как минимум на 10 %; • продолжать снижать число дефектов; • ежегодно повышать оценки по итогам аудита НС на 10–20 %. И компания A взялась за решение этих непростых задач. Сегодня конкуренция на любом рынке так остра, что шанс есть только у лучших. Непрерывное совершенствование, а точнее повсеместное совершенствование, которым изо дня в день занимаются все, – залог конкурентоспособности. Компания A привыкла быть лучшей в своей отрасли и не собиралась прекращать преобразования. Однако ей требовалась новая парадигма, изменение системы. Старая система исчерпала себя. В это время в компании появился новый руководитель, отвечающий за финансы и логистику, и вместе с начальниками производственного и инженерно-технического отделов решил, что следует изменить подход к работе, взяв на вооружение новые методы. Первым делом нужно было убедить корпоративную команду НС позволить компании привлечь сторонних экспертов. Это оказалось непростым делом и заняло около года. В начале 2005 года началась стадия планирования проекта по улучшению потока на основе вытягивания. Эта стадия включала анализ текущего состояния с помощью карт потока создания ценности, определение видения будущего состояния и организацию работ по внедрению потока на базе модели TFM. Группа планирования включала руководителей, которые отвечали за производство, материально-техническое снабжение, инженерное обеспечение, техническое обслуживание и непрерывное совершенствование, и нескольких ведущих специалистов этих подразделений. В качестве сторонних экспертов были приглашены два инструктора по кайдзен из Kaizen Institute, а лидером группы стал начальник производства. Группа составила карты потоков создания ценности для одного из главных семейств продуктов и выработала общее мнение о текущем состоянии дел, потерях и возможностях совершенствования. На рис. 11-4 показана карта текущего состояния, с помощью которой команда анализировала поток создания ценности.

Анализ показал, что основные проблемы таковы: • запас готовой продукции слишком велик (15 дней); • запас готовой продукции неадекватен (уровень обслуживания конечного потребителя – 93 %); • планирование опирается на прогнозы объема продаж; • плановый отдел перегружен работой, особенно в конце недели (составляет план на следующую неделю); • график сборки выполняется всего на 50 %; • низкая эффективность сборочных линий: операторы действуют обособленно, наличие резервных запасов, комплектующие подаются в громоздких контейнерах, стандартизированная работа не налажена, нет выравнивания; • простои линий и изменения графика из-за отсутствия деталей и комплектующих, проблемы с синхронизацией и подачей материалов на сборочные линии; • большой запас закупаемых материалов и деталей; • менеджеры тратят массу времени на тушение пожаров и корректировку планов, это порождает стрессы и не оставляет времени для кайдзен. После составления карт текущего состояния команда прошла обучение TFM с помощью моделирующих игр. По результатам игры участникам ставились оценки – это помогало им лучше усвоить принципы изменения существующей системы и составить схему потока на базе вытягивания. Команда с изумлением обнаружила, что может значительно улучшить ситуацию, и люди преисполнились надежды и энтузиазма. Члены группы начали обсуждать карту будущего состояния, анализируя происходящее на линии окончательной сборки. Еще недавно в компании считали, что возможности улучшений здесь невелики (эксперт корпорации заявил, что потенциал усовершенствования на этом участке не превышает 3 %), поэтому всех волновал вопрос: как устранить явные мýда, применяя кайдзен. На составление карт текущего состояния проектная группа потратила четыре дня. Три дня ушло на обучение, и три понадобилось, чтобы определить видение будущего состояния. Планирование внедрения заняло еще два дня. В общей сложности на планирование проекта группа в течение месяца потратила девять дней. Первый этап внедрения продолжался 10 месяцев. Теперь давайте подробнее остановимся на других аспектах проекта и процессе внедрения. Команда начала применять понятия и принципы бережливого производства, позволяющие создать поток: компоновка линии, граница линии, стандартизированная работа, быстрая переналадка и недорогая автоматизация. Вскоре стало очевидно, что, несмотря на наличие конвейера, поток единичных изделий не налажен. Из-за разной скорости операторов и других проблем на линии скапливались небольшие партии продукции. Кроме того, было обнаружено, что связь между людьми отсутствует, а детали подаются сзади.

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

Перейти к Примечанию

Перейти к Примечанию

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно