|

||

|

|

||

|

|

Онлайн книга - Гемба кайдзен. Путь к снижению затрат и повышению качества | Автор книги - Масааки Имаи

Cтраница 41

• Ежедневно проводить проверки качества, выборочно контролируя продукцию поточных линий на своем участке; следить за тенденциями изменения производительности и стабильностью процесса. Лидер группы отвечает за все условия, влияющие на качество продукции на его участке. Для обеспечения качества, которое ожидает потребитель (следующая операция), он должен постоянно следить за результатами в гемба. Поставка

• Постоянно контролировать время цикла станков, чтобы обеспечить дисциплину поставок. • Следить за происходящим с помощью табло статуса поставок, выявляя проблемы. • Контролировать объем стандартизированного НЗП до и после, внося необходимые коррективы. Лидер группы обменивается информацией со вспомогательными группами и организует работу так, чтобы сократить простои из-за людей, материалов, оборудования или методов. Затраты

• Знать затраты на инструментальную оснастку технологических операций и уметь оценивать динамику показателей с учетом стоимости инструмента и принадлежностей. • Отслеживать общую сумму затрат на расходные материалы и внешние поставки, сопоставляя затраты и возможности повышения эффективности. • Уметь оптимизировать показатели трудозатрат (человеко-часы на единицу продукции). • Составлять планы взаимного обучения членов команды. • Измерять коэффициент использования производственных мощностей и изыскивать возможности его повышения. • Обучать лидеров команд решать проблемы, анализируя ситуацию методом 4M. • Планировать еженедельные совещания команд для решения проблем, обучать людей принимать действенные контрмеры. Лидер группы должен систематически обучать членов команд применению кайдзен, создавая мотивацию для непрерывного совершенствования. В результате такого обучения каждый работник ежегодно выдвигает не менее 12 идей по повышению безопасности, качества и производительности, а следовательно, и по оптимизации затрат. Кроме того, лидер группы проводит аудиты конкретных систем (TPM, канбан, стандартизированной работы, времени переналадки, продолжительности операций, производительности оборудования и уровня буферных запасов), отслеживая их эффективность. Таким образом, лидер группы не только проверяет результаты работы людей, но и контролирует процесс и стандарты, которые обеспечивают эти результаты. Аудит осуществляется с помощью обычных карточек, где указаны стандарты и контрольные точки. Проверку могут проводить не только лидер группы, но и руководители любого уровня. Система увязанных между собой аудитов разного уровня называется камисибай. TPS опирается на совокупность показателей. Управление по результатам в Toyota осуществляется на уровне лидеров групп, при этом членам команд предоставлены полномочия по усовершенствованию процесса. На первый взгляд, лидер группы или руководитель низшего звена в Toyota перегружен работой. На самом деле его день четко распланирован, а процедура стандартизированной работы избавляет от необходимости принимать массу второстепенных решений. Разумеется, такой руководитель должен владеть массой смежных специальностей, чтобы контролировать все операции на своем участке и за его пределами. С помощью ёкотен – обмена передовым опытом при поддержке руководства – лидер группы вносит свой вклад в кайдзен на других заводах, тем самым повышая эффективность работы компании. К руководителю низшего звена в гемба предъявляются высокие требования, и он ждет соответствующей отдачи от своих подчиненных. Утренний рынок (асаити)

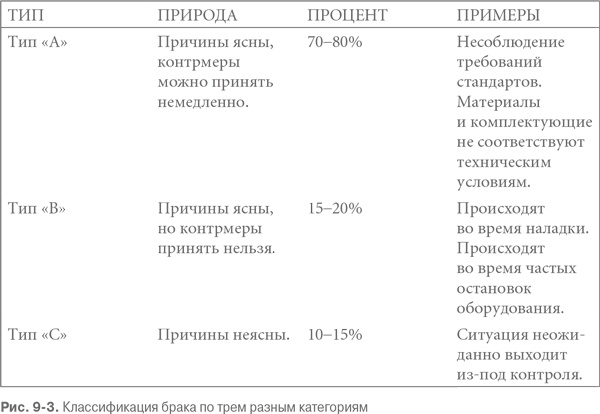

Утренний рынок (асаити, asaichi) – это вид работы, используемый в японских компаниях как часть ежедневных действий мастеров и операторов с целью уменьшения брака в гемба. По-японски слово асаити также означает «первая вещь утром» и ассоциируется с рынком, куда фермеры ежедневно приносят продукты для продажи. Во время проведения этой процедуры в гемба на столе раскладывают дефектную продукцию, т. е. то, с чем в первую очередь приходится иметь дело утром, наступившим после вчерашнего дня, когда был произведен брак, чтобы, основываясь на принципах гемба-гембуцу, предпринять на месте корректирующие действия, причем быстро и практически реализуемым способом. Присутствуют все участники процесса изготовления продукции. Утренний рынок заметно отличается от других типов действий, связанных с решением проблем в сфере качества, в которые вовлечена администрация, тем, что здесь мастер и операторы должны играть лидирующую роль в том, чтобы та же проблема никогда не возникала на следующий день. Никто в гемба не производит брак намеренно. И, тем не менее, он продолжает существовать. Для этого есть много причин, среди которых: • неожиданная поломка оборудования; • преждевременный износ оборудования, который приводит к тому, что на выходе продукция не соответствует допустимым нормам; • несоблюдение требований стандартов; • несоответствие материалов и комплектующих требованиям технических условий; • невыполнение требований 5S; • ошибки по небрежности и рассеянности. До тех пор, пока менеджмент не определит одну за другой первопричины этих проблем, гемба будет быстро заполняться горами брака. Утренний рынок в гемба состоит из следующих шагов: • оператор маркирует и помещает в красный ящик весь брак, который был произведен в рамках конкретного процесса, и приводит список дефектных изделий в утреннем отчете о качестве; • на следующее утро ответственный мастер приносит на утренний рынок как отчет, так и гембуцу, а также кладет на стол брак; • мастер проводит анализ брака с операторами и обсуждает контрмеры; • брак классифицируется по трем категориям (тип «А», «В» и «С»), и контрмеры должны соответствовать практическим возможностям (см. рис. 9–3).

Важно, что как мастер, так и рабочие сами видят и держат в руках гембуцу (в данном случае брак). Они должны видеть его, чувствовать его запах и вкус (если нужно), а затем обсуждать, каким образом дефектная продукция была произведена на определенном рабочем месте (в гемба) и какое при этом использовалось оборудование (а также гембуцу). После решения проблем типа «А» надо принять контрмеры, чтобы предотвратить их повторение. Что касается проблем типа «B» и «C», мастер должен сообщить о них менеджеру подразделения, который потом проведет совещание для выработки решения и представит результат менеджеру завода.

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

Перейти к Примечанию

Перейти к Примечанию

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно