|

||

|

|

||

|

|

Онлайн книга - Гемба кайдзен. Путь к снижению затрат и повышению качества | Автор книги - Масааки Имаи

Cтраница 40

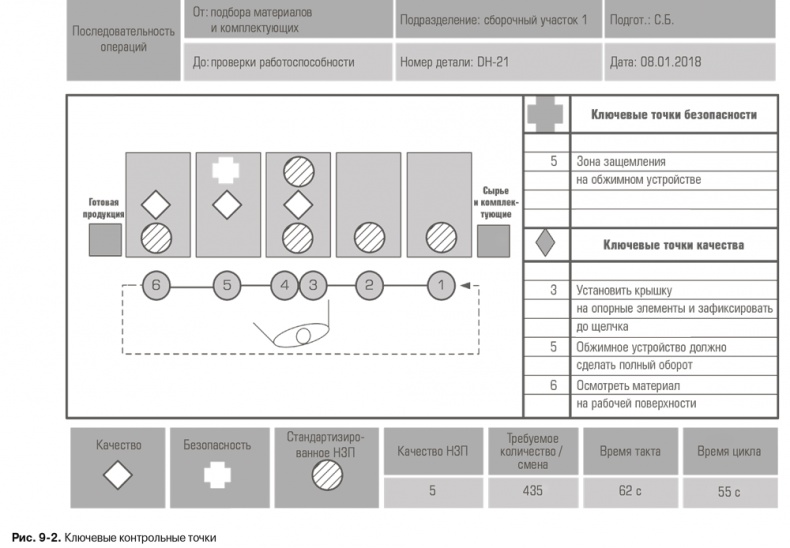

Основа производственной системы Toyota – это культура, которая требует взаимного уважения и доверия между членами команды и руководством. Система опирается на совокупность своего рода мини-компаний, каждой из которых руководит лидер группы. Показатели их деятельности согласуются с общими целями компании. В группе, образующей мини-компанию, бывает до пяти команд (в этом случае в ней один лидер и пять лидеров команд), а в каждой команде – до семи членов (их число зависит от подразделения). Член команды, который хочет получить повышение и стать лидером команды, лидером группы или менеджером, должен пройти соответствующий курс обучения TPS. Он должен владеть такими инструментами и методами, как визуальный менеджмент, стандартизированная работа, решение проблем, быстрая переналадка, всеобщий уход за оборудованием, канбан, хейдзунка, дзидока и др. Один из важнейших инструментов TPS – стандартизированная работа. Ее основные ориентиры – это стандарты качества и безопасности. Они служат для членов команды ключевыми контрольными точками при осуществлении процесса. Примеры таких контрольных точек, которые перечислены в ведомости стандартизированной работы, показаны на рис. 9–2.

Пройдя тренинг по производственному инструктажу, лидеры команды после проверки лидером группы получают право передавать свои знания другим и начинают обучать членов команды. Такой подход к обучению помогает «встраивать качество в стандартизированную работу». После обучения стандарту члены команды знают, как изготовить конкретный узел и какие ключевые точки безопасности и качества нужно проверить, выполнив соответствующую операцию. Лидер группы начинает свой день с совещания-летучки, где сообщает новости компании, ставит задачи на предстоящий день, рассказывает о проблемах с качеством (по данным поставщиков или предыдущей смены), об изменениях в расстановке персонала, о текущих проектах и выражает признательность членам команды, проявившим себя. Лидер группы уже распланировал свой день и активно проверяет условия безопасности, соблюдение стандартов качества, функционирование систем поддержки и выполнение проектов с участием лидеров команд. Кроме того, по запросу менеджера он составляет отчеты к собраниям персонала, которые проводятся ежедневно. Лидер группы имеет при себе пейджер, чтобы поддерживать связь с лидерами команд и лидерами групп при появлении проблем. Лидеров групп всегда можно найти в гемба. Стандарт – отправиться в гемба, чтобы увидеть происходящее своими глазами, собрать факты и решить проблему. Он «управляет, обходя рабочую зону» – именно так работает визуальный менеджмент. Чтобы позвать лидера группы на помощь, члены команд используют андон, который представляет собой световые или иные визуальные сигналы. Такие сигналы подаются десятки раз каждый день. Член команды подает сигнал андон в следующих случаях: • Невозможно правильно выполнить стандартизированную работу. • Исходный материал или комплектующие не соответствуют установленным требованиям. • Время цикла станка превышает время такта. • Нехватка деталей, поступающих от поставщика, заставляет потребителя ждать. • Проверка качества поступающих деталей показала, что на предыдущих операциях допущена ошибка. • Механизм пока-ёкэ остановил станок, обнаружив дефект. • Отходы и простои из-за сломанных инструментов. Все проблемы документируются, и после анализа первопричин принимаются контрмеры. Вспомогательные группы (проектирования и техобслуживания) знают свои функции по обеспечению потребностей производства. Обходя рабочую зону, лидер группы обсуждает с людьми не только дела, но и их увлечения и интересы. Ежеквартально он организует различные мероприятия, в которых участвуют члены команд и их супруги. Это сплачивает коллектив. Еще одна функция лидера группы – наставничество. С его помощью члены команды поднимаются по служебной лестнице. Ежегодно он проводит аттестацию членов команды, оценивая темпы их развития. Основное внимание во время аттестации уделяется знанию производственной системы Toyota и коммуникационным навыкам. Одна из основных функций лидера группы – ежедневно оценивать эффективность работы группы и разрабатывать проекты, которые помогают достичь годовых целей. Обязанности лидера группы таковы: Безопасность

• Отслеживать потенциально опасные ситуации, выявлять их коренные причины и принимать контрмеры. • Следить за потерями времени из-за нарушений правил техники безопасности (несчастных случаев), выявлять и устранять коренные причины. Лидер группы составляет подробный отчет о подобных случаях и принятых мерах и представляет его высшему руководству. • Такие отчеты рассылаются по всем подразделениям для выявления аналогичных ситуаций; данный процесс обмена опытом называется «ёкотен». • Следить за использованием методов и механизмов для обеспечения безопасности. • Устанавливать правила применения индивидуальных средств защиты и обучать членов команды пользоваться ими. • Приучать лидеров команд следить за соблюдением правил техники безопасности и быстро принимать меры при любых нарушениях. • Ежедневно обсуждать с членами команд потенциально опасные ситуации в цехах и за пределами предприятия. • Ежемесячно обходить рабочую зону вместе с лидерами команд, выявляя семь видов потерь и проверяя соблюдение принципов 5S – каждая вещь на месте, для каждой вещи отведено свое место. • Проверять, хорошо ли члены команд помнят ключевые контрольные точки, которые предусматривает стандартизированная работа, и при необходимости корректировать их действия. • Вносить результаты проверок в календарь безопасности и следить за своевременным принятием контрмер. Одна из важнейших задач лидера группы в Toyota – формирование культуры сознательного отношения к безопасности. Качество

• Следить за применением механизмов, которые отслеживают дефекты на соответствующем участке, и контролировать анализ коренных причин и принятие контрмер. • Определять приоритеты при устранении проблем, ранжируя отходы с помощью диаграммы Парето. • Разрабатывать процедуру выявления дефектов поставщиков, оценивая результаты их работы с помощью диаграммы Парето. • Следить, чтобы эталонные образцы лежали на видном месте. • Поставщики знают эту систему и доказывают, что готовы принимать контрмеры в случае проблем. • Следить за применением механизмов, которые отслеживают появление брака при работе оборудования, и обеспечивать анализ коренных причин и принятие контрмер для устранения проблем.

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

Перейти к Примечанию

Перейти к Примечанию

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно