|

||

|

|

||

|

|

Онлайн книга - Сварочные работы. Практический справочник | Автор книги - Сергей Кашин

Cтраница 14

Левый способ имеет свои преимущества, поскольку, во-первых, шов все время находится в поле зрения сварщика и он может регулировать его высоту и ширину, что имеет особое значение при сварке тонколистового металла; во-вторых, при сварке пламя может растекаться по поверхности металла, снижая риск пережога. При выборе того или иного способа сварки нужно руководствоваться и пространственным положением сварного шва: ✓ при выполнении нижнего шва следует учитывать толщину металла. Его можно накладывать и правым, и левым способом. Данный шов наиболее легкий, поскольку сварщик может наблюдать за процессом. Кроме того, жидкий присадочный материал стекает в кратер и не выливается из сварочной ванны; ✓ для горизонтального шва предпочтителен правый способ. Чтобы не допустить вытекания жидкого металла, стенки сварочной ванны делают с некоторым перекосом; ✓ для вертикального шва на подъем – и левый, и правый, а для вертикального шва на спуск – только правый способ; ✓ потолочный шов легче накладывать правым способом, поскольку поток пламени направлен на шов и не дает жидкому металлу вытечь из сварочной ванны. Способом, гарантирующим высокое качества сварного шва, является сварка ванночками (рис. 19). Данный метод применяют для сварки тонколистового металла и труб из низкоуглеродистых и низколегированных сталей облегченными швами. Им можно воспользоваться и при сварке стыковых и угловых соединений при толщине металла до 3 мм.

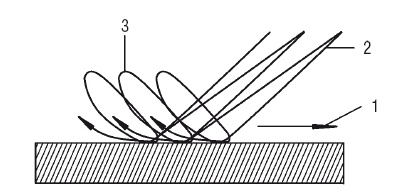

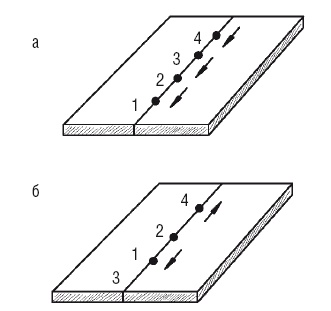

Рис. 19. Сварка ванночками: 1 – направление сварки; 2 – траектория движения присадочной проволоки; 3 – траектория движения мундштука Процесс сварки ванночками протекает следующим образом: 1. Расплавив металл диаметром 4–5 мм, сварщик помещает в него конец присадочной проволоки. Когда ее конец расплавится, он вводит его в восстановительную зону пламени. 2. Одновременно с этим сварщик, чуть сместив мундштук, совершает им круговые движения, чтобы образовать очередную ванночку, которая должна несколько (примерно на треть диаметра) перекрывать предыдущую. При этом проволоку надо продолжать держать в восстановительной зоне, чтобы не допустить ее окисления. Ядро пламени нельзя погружать в сварочную ванну, иначе произойдет науглероживание металла шва. При газовой сварке швы бывают одно– или многослойными. Если толщина металла составляет 8–10 мм, швы наваривают в два слоя, при толщине более 10 мм – три слоя и более, причем каждый предыдущий шов предварительно очищают от шлака и окалины. Многопроходные швы при газовой сварке не практикуют, поскольку наложить узкие валики очень тяжело. При газовой сварке возникают внутренние напряжения и деформации, поскольку участок нагрева оказывается более обширным, чем, например, при дуговой сварке. Для уменьшения деформаций необходимо принимать соответствующие меры. Для этого рекомендуют: ✓ равномерно нагревать изделие; ✓ подбирать адекватный режим сварки; ✓ равномерно распределять наплавленный металл по поверхности; ✓ придерживаться определенного порядка наложения швов; ✓ не увлекаться выполнением прихваток. Для борьбы с деформациями применяют разные способы: 1. При выполнении стыковых соединений сварной шов накладывают обратноступенчатым или комбинированным способом, разделив его на участки длиной 100–250 мм (рис. 20). Поскольку теплота равномерно распределяется по поверхности шва, основной металл практически не подвержен короблению. 2. Уменьшению деформаций способствует их уравновешивание, когда последующий шов вызывает деформации, обратные тем, которые вызвал предыдущий шов. 3. Находит применение и способ обратных деформаций, когда перед сваркой детали укладывают так, чтобы после нее в результате действия деформаций они заняли нужное положение.

Рис. 20. Последовательность наложения шва при сварке стыковых соединений: а – от кромки; б – от середины шва 4. Бороться с деформациями помогает и предварительный нагрев соединяемых изделий, в результате чего достигается меньшая разность температур между сварочной ванной и изделием. Этот способ хорошо работает при ремонте чугунных, бронзовых и алюминиевых изделий, а также в том случае, если они изготовлены из высокоуглеродистых и легированных сталей. 5. В ряде случаев прибегают к проковке сварного шва (в холодном или горячем состоянии), что улучшает механические характеристики шва и снижает усадку. 6. Термическая обработка – еще один способ устранения развившихся напряжений. Она бывает предварительной, проводится одновременно со сваркой или ей подвергают уже готовое изделие. Режим термической обработки определяют форма деталей, свойства свариваемых металлов, условия и проч. Особенности сварки различных материалов

Газовая сварка может быть применена для сваривания различных материалов. 1. Сварка легированной стали. В ее состав входят титан, молибден, хром, никель и др. От присутствия тех или иных легирующих компонентов зависят особенности газовой сварки этого материала. Горючим газом для хромоникелевой стали является ацетилен (заменитель использовать нельзя). Сварка осуществляется с обязательным применением специальных флюсов. Толщина изделий может быть не более 2 мм. Готовое изделие следует подвергнуть термической обработке. Поскольку хромистая сталь подвержена закалке на воздухе, что чревато образованием трещин, при сварке необходимо замедлить остывание сварного шва, для чего готовое изделие продолжают нагревать после завершения сварки. Высокохромистую сталь не рекомендуют сваривать газовой сваркой, поскольку из-за содержания хрома (более 15 %) усиливается зернистость сварного шва. Сталь, содержащую молибден, как и хромистую, советуют нагревать перед сваркой (до 300 °C) и после ее окончания. Особенности газовой сварки легированной стали представлены в табл. 8. 2. Сварка углеродистой стали имеет свои особенности, в частности высокоуглеродистую сталь газовой сварке не подвергают. Таблица 8 Рекомендации по газовой сварке легированной стали

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно