|

||

|

|

||

|

|

Онлайн книга - Гемба кайдзен. Путь к снижению затрат и повышению качества | Автор книги - Масааки Имаи

Cтраница 107

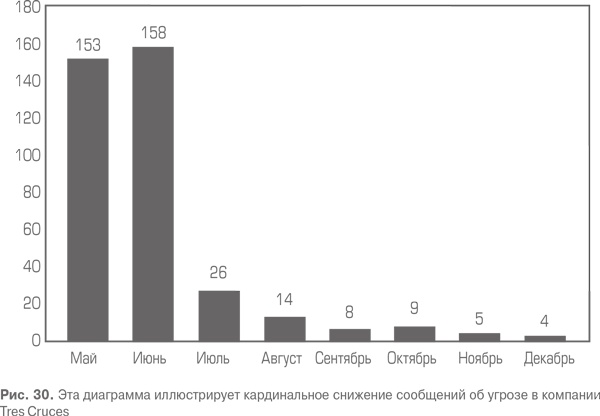

1. Отремонтировать электрический подъемник. 2. Попросить поставщика туш разделять их на четыре части перед отгрузкой вместо того, чтобы заниматься этим внутри грузовика. 3. Посоветовать поставщику туш доставлять свиные туши без голов. 4. Закрывать дверь камеры для хранения свиных туш при разгрузке автомобиля с говяжьими тушами. 5. Предоставить операторам индивидуальные средства защиты (например противоударные шлемы). 6. Заменить крюк электрического подъемника. 7. Обеспечить защитные покрытия на погрузочно-разгрузочной площадке. 8. Улучшить способ мытья пола в помещении. 9. Устранить производственные операции по очистке туш в авторефрижераторе. 10. Использовать передвижную конвейерную линию, чтобы выгружать из авторефрижератора жир, мышцы и очищенную от костей говядину. Снижение числа сообщений об угрозе, представленных с мая 1994 года, стало хорошим индикатором успеха данного проекта (см. рис. 30).

Стандартизация

В качестве усилий по кайдзен в Tres Cruces были стандартизированы нижеследующие аспекты деятельности/процедуры: • сообщение об угрозе; • мероприятия поставщика по разделке туш на четыре части; • процедура мытья пола производственного участка; • использование конвейерной линии. Последующие шаги

В развитие проекта кайдзен был предприняты нижеследующие действия: • изучение функционирования системы подвесного конвейера; • изучение процесса разгрузки замороженного жира непосредственно в морозильную камеру; • модификация расположения используемого оборудования, чтобы усовершенствовать процесс поступления говядины в морозильную камеру. Обнаружение ответов в рамках гемба

Для решения проблем менеджеры склонны обращаться к внешним источникам. Например, когда возникают вопросы, связанные с производственной безопасностью (подобные тем, которые появились в компании Tres Cruces), руководство организации, как правило, обращается к внешнему эксперту. Однако менеджеры компании Tres Cruces смогли решить такого рода проблемы практически самостоятельно, потому что следовали принципам гемба-гембуцу и собирали данные. Я глубоко убежден в том, что менеджеры в состоянии найти ответы на большинство возникших у них вопросов. Эти решения фактически у них в руках, стоит лишь позаботиться о сборе нужных данных путем вовлечения персонала гемба, спрашивая «почему?» до тех пор, пока не выяснится, в чем состоят первопричины проблем. Затем они смогут разработать корректирующие действия в отношении причины каждой проблемы и внедрить их. Пример компании Tres Cruces четко продемонстрировал, что, как только руководство организации начинает серьезно относиться к проведению усовершенствований, приступает к сбору данных и выражает свою приверженность непрерывности процессов, служащие тоже признают существование проблемы и приходят в восторг оттого, что смогли найти ее решение и лучше выполнить свою работу. В компании Tres Cruces это было доказано резким снижением числа сообщений об угрозе. Кайдзен – заразительная вещь. Усовершенствование, зарегистрированное командой по приемке сырья на складе компании Tres Cruces и позволившее уменьшить число несчастных случаев на 79 % в 1994 году, непосредственно повлияло на другую группу, работающую в отделе по обвалке мяса. Это, в свою очередь, привело к тому, что в течение первой половины 1995 года число несчастных случаев сократилось здесь на 60 %. В ходе проведения этих кайдзен-действий персонал компании Tres Cruces сделал много ценных выводов: • Отбирать объекты для реализации на них проектов кайдзен нужно на основе приоритетности задач и с учетом реально сложившейся ситуации. Например, склад сырья и отдел по обвалке мяса привлекли внимание руководства потому, что записи, которые там велись, были самого плохого уровня на заводе, в этих подразделениях также отмечался наиболее высокий процент несчастных случаев. • Люди упорно трудились над проектом в течение всего года и поняли, что одним из условий их успеха была непрерывность. • Служащие поняли, что недостаток данных или их недостоверность были главными препятствиями для осуществления кайдзен. Все несчастные случаи, которые произошли в прошлом году, должны были быть тщательно проанализированы, а кроме того, следовало разработать систему сбора данных, которая предусматривала бы отслеживание каждого несчастного случая в будущем. • Все сотрудники были вовлечены, обучены и стимулированы, чтобы работать над проектом. • Команда начала решать наиболее насущные и непосредственно затрагивающие ее членов проблемы (несчастные случаи), тем самым создавая в коллективе атмосферу ожидания и интереса. Эти проблемы, к счастью, были решены уже на раннем этапе реализации проекта. • Наблюдая за тем, насколько серьезно руководство организации относится к аспектам производственной безопасности, рабочие проникались к нему чувством доверия. • Менеджмент организации осознал важность сообщений об угрозе и обучил служащих, как использовать их, чтобы заранее знать, что делать в отношении будущих проблем. • Наличие полностью вовлеченных служащих очень важно для проявления инициативы. В компании Tres Cruces рабочие были вовлечены в процесс идентификации главных угроз. • Основываясь на результатах, полученных в компании Tres Cruces, была разработана новая форма подачи информации для рабочих, чтобы они использовали ее всякий раз, когда у них появлялось ощущение возникшей угрозы. • Отчеты проверялись еженедельно, а главные причины угроз и несчастные случаи были идентифицированы с помощью диаграмм Парето. • Самые продолжительные периоды отсутствия несчастных случаев (167 дней) были зарегистрированы дважды: в 1994 и 1995 годах. • Более подходящие условия работы, сокращение числа несчастных случаев, а также различные другие усовершенствования, зарегистрированные в течение этого периода времени, в совокупности привели к повышению производительности труда. Об авторе

Больше, чем кто-либо из авторитетов мирового бизнеса, Масааки Имаи мыслью, словом и делом преуспел в продвижении по всему миру концепции кайдзен. Господин Имаи – один из признанных лидеров движения в области качества, международный лектор, консультант и председатель Kaizen Institute (Япония), который имеет филиалы в различных странах мира.

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

Перейти к Примечанию

Перейти к Примечанию

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно