|

||

|

|

||

|

|

Онлайн книга - Гемба кайдзен. Путь к снижению затрат и повышению качества | Автор книги - Масааки Имаи

Cтраница 102

Компания достигла этих результатов путем выполнения следующих кайдзен-действий: • Согласно новым процедурам, к грузовику на заводе присоединяли загруженный трейлер. Водитель, доставив продукцию в распределительный центр, оставлял его для разгрузки, а тем временем к его грузовику присоединяли пустой трейлер, который затем возвращался на завод для загрузки. Потом водитель с новым загруженным трейлером вновь уезжал в распределительный центр. • Распределительный центр сконструировал две разгрузочные платформы для их использования исключительно компанией Matarazzo. • Трейлеры оснастили крышами специальной конструкции и перемещающимися шторами, чтобы устранить у водителей потребность вступать в соприкосновение с продукцией. • Установили демонстрационный стенд, чтобы показывать вес каждого грузовика и трейлера. На нем были представлены все возможные комбинации, чтобы взвешивать грузы лишь один раз, а не дважды на каждом объекте. Время, сэкономленное в результате внедрения этих усовершенствований, позволило увеличить ежедневное число рейсов, совершаемых водителем, с одного до пяти раз. И служащим теперь не приходилось работать по субботам. Следующий шаг: кайдзен с точки зрения поставщика

Вскоре после того как новые процедуры были введены на местах, служащие отдела логистики и производственного участка сформировали группу, в которую вошли представители каждого из этих подразделений. В качестве основных были выбраны два направления деятельности: контроль качества продукции и производство. Из-за неоправданно длительных подготовительных мероприятий на заводе объем загружаемой и разгружаемой продукции был постоянно завышен, и обслуживание требовало в среднем около трех с половиной часов. Команда намеревалась предпринять кайдзен-действия, чтобы сократить продолжительность процесса обслуживания до менее двух часов. Для достижения этой цели группа сосредоточила свою работу на реализации следующих моментов: • Разработка графика получения продукции, чтобы избавиться от нерешенных проблем и эффективно распределить работу вспомогательного персонала. • Уведомление поставщиков о том, как улучшить планирование поставок. • Определение приоритетов для поставщиков путем отнесения их к критическим или некритическим категориям на основе выполнения ими установленных требований к сфере деятельности. • Установка плановых показателей по времени завершения разгрузки, а также быстрое обслуживание поставщиков, которые достигли этих показателей. • Контроль времени, израсходованного на выполнение каждой задачи и каждого поставщика, как на самом заводе, так и вне его территории. Спустя шесть месяцев после начала реализации кайдзен-проекта и после того, как было проведено 18 заседаний группы, время обслуживания поставщика сократилось в среднем до 70 минут. Поощренная этим достижением, команда установила новую цель: сократить время обслуживания до менее чем одного часа. Расширяя сотрудничество, несколько подразделений компании представили отчет о времени, израсходованном в каждом конкретном случае (прибытие поставщика, время ожидания вне завода, время наблюдения за разгрузкой и время отбытия с завода). Поставщики приветствовали эту информацию, потому что она позволила им осуществить тщательный контроль над их собственным транспортом, в особенности зафрахтованным по договору. Полученные данные также поощряли поставщиков соблюдать согласованный график поставки. Два месяца спустя время обслуживания поставщика сократилось до 45 минут. Как только вторая цель была достигнута, группа занялась стандартизацией задач и сбором данных, чтобы стабилизировать и поддерживать достигнутые целевые параметры, а также управлять ими. Наконец, в качестве альтернативы неавтоматизированному сбору сведений, который повлек за собой перепроверку по разным источникам, группа создала программу ведения базы данных, которая позволила получать мгновенный доступ к информации о выполненных действиях, о классификации по вводу информации и типу поставщика, времени обслуживания, результатах в сравнении с запрограммированными событиями и т. д. База данных позволила группе оформлять различные виды отчетов, резюме, краткие доклады и графики в зависимости от своих потребностей. Искоренение муда в компании Sunclipse

Компания Sunclipse, находящаяся в городе Коммерс-сити (Калифорния, США), занимается продажей и поставкой промышленных упаковочных материалов и рифленых ящиков для транспортировки. Говорит ее президент Гин Шелтон: «Наш бизнес не связан с высокими технологиями, однако это высокоэнергичный бизнес. Он малозатратен. Любой человек, имеющий хорошие связи с потребителями, может начать бизнес по поставке продукции, если у него есть телефон и стол. Не нужен даже грузовик для транспортировки, потому что его можно арендовать. Недавно на наш рынок пришел конкурент из Tайваня. Вот почему нам надо работать напряженнее, думать лучше и поддерживать удовлетворенность клиентов на более высоком уровне, чем кто бы то ни было из наших конкурентов». Этот пример показывает разные пути, использовшиеся компанией Sunclipse для повышения конкурентоспособности, включая устранение мýда. Переключение на совместную работу

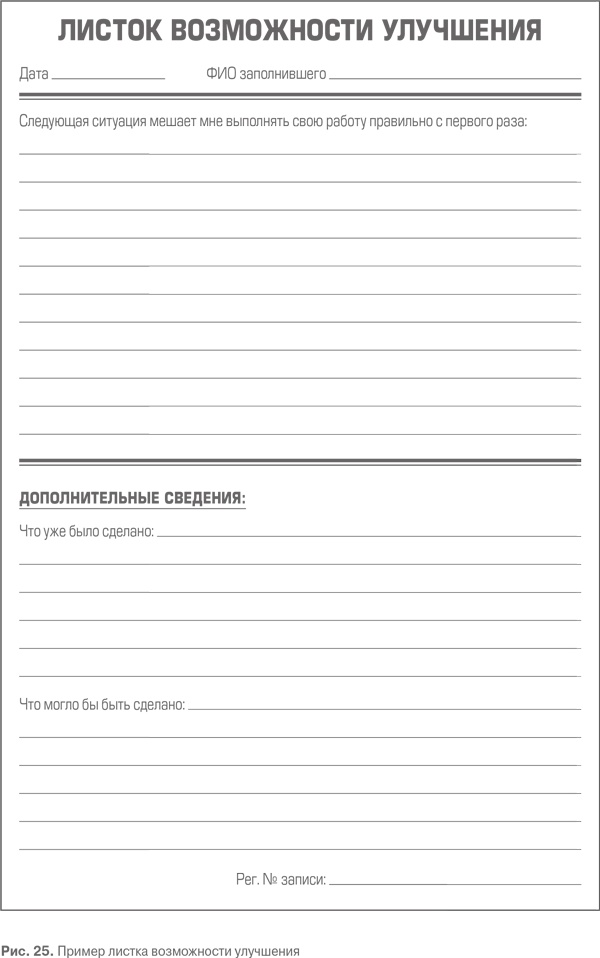

За годы своей работы компания ввела различные кайдзен-действия, вовлекающие сотрудников в совместную работу. (Здесь предпочитают использовать термин «сотрудники», а не «служащие» из-за того, что это слово в некоторой степени противопоставляет рабочих и менеджеров.) В компании Sunclipse есть два главных механизма для входа сотрудников в кайдзен. Один из них – это «Листок возможности улучшения», или ЛВУ (см. рис. 25).

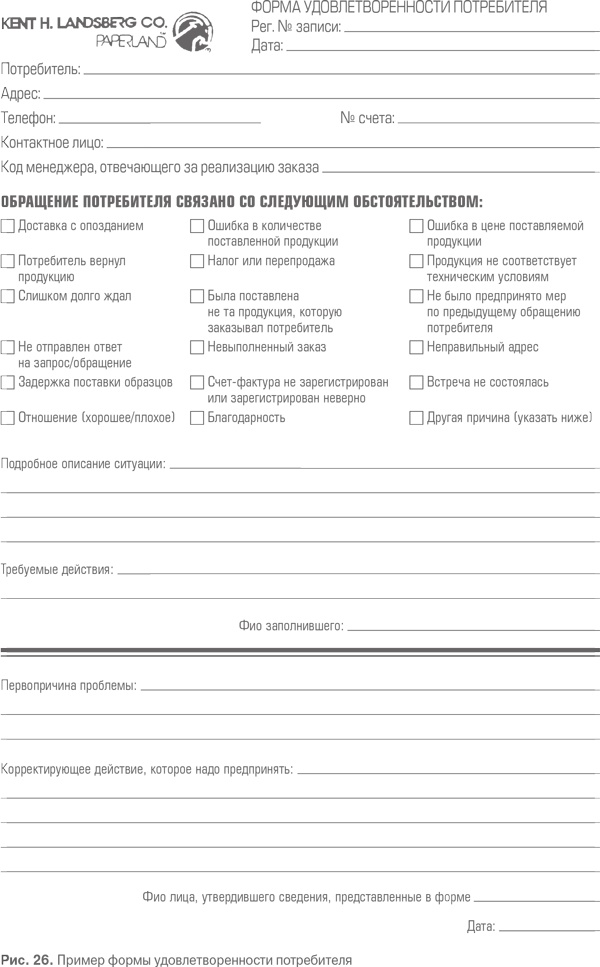

Это специально разработанный документ, в который совместно работающие сотрудники могут записывать любую идею совершенствования и представлять ее своим мастерам. Если они не в состоянии принять решение, то ситуация рассматривается командой для решения проблем. Другой механизм совместной работы – «Форма удовлетворенности потребителя», с помощью которой люди могут информировать о любой жалобе потребителя или других проблемах (см. рис. 26).

Непрерывное совершенствование

В каждом подразделении компании Sunclipse есть консультант, который разрабатывает различные программы, призванные гарантировать поддержку непрерывного совершенствования совместно работающим персоналом. Созданы также команды улучшения качества (КУК), члены которых встречаются каждые две недели, чтобы рассмотреть нерешенные проблемы и обсудить, как выполняются программы.

|

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

Перейти к Примечанию

Перейти к Примечанию

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно