|

||

|

|

||

|

|

Онлайн книга - Сварочные работы. Практический справочник | Автор книги - Сергей Кашин

Cтраница 21

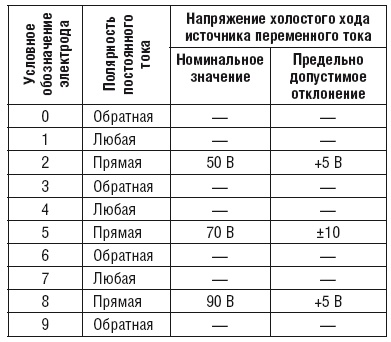

Классификация сварочных электродов по роду тока и связанным с ним характеристикам

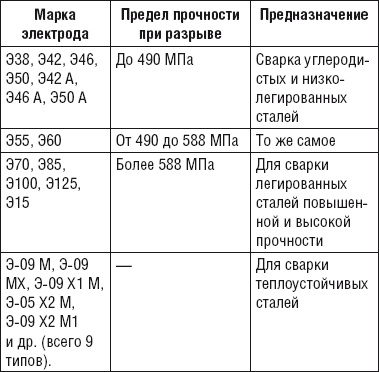

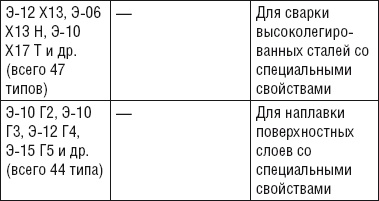

Для работы с разными материалами предназначаются определенные типы электродов (табл. 15). Таблица 15 Область применения некоторых марок электродов

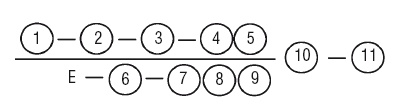

Электродные покрытия многофункциональны, поскольку: ✓ делают горение сварочной дуги стабильным; ✓ защищают сварочную ванну от кислорода и азота, содержащихся в атмосферном воздухе; ✓ нейтрализуют некоторые примеси; ✓ улучшают свойства металла шва, вводя в него легирующие вещества; ✓ дают такие виды шлаков, физические свойства которых должны способствовать нормальному образованию сварного шва и обеспечивать комфортное манипулирование электродом. К покрытию предъявляются определенные требования, в частности: ✓ металл, газы и шлаки не должны вступать в реакции, которые могут привести к появлению в сварном шве пор; ✓ материалы, из которого как правило состоят покрытия, должны поддаваться измельчению и не должны взаимодействовать с жидким стеклом или друг с другом в замесе; ✓ состав покрытий должен быть таким, чтобы не нарушать санитарно-гигиенические условия труда при изготовлении электродов и в процессе сварки. Нанесение покрытия на электрод возможно двумя способами – опрессовкой и окунанием (в последние годы чаще всего применяется первый вариант). Обмазка, которая наносится на электроды, содержит целый ряд компонентов, а именно: 1) шлакообразующие, к которым относятся марганцевая руда, каолин, мел, титановый концентрат, полевой шпат, рутил, кварцевый песок, доломит, мрамор. Их функции: ✓ защита металла сварочной ванны и капель электродного металла от воздействия содержащихся в атмосферном воздухе кислорода и азота; ✓ снижение скорости охлаждения металла шва; ✓ рафинирование и удаление неметаллических примесей и включений; 2) раскисляющие, среди которых представлены марганец, алюминий, титан, кремний, графит и другие элементы, отличающиеся большим сродством к кислороду, чем железо. Их функция – раскисление (восстановление) металла сварного шва. Данные вещества включаются в электродное покрытие в составе ферросплавов; 3) газообразующие, в задачу которых входит создание защитной газовой оболочки вокруг дуги. В процессе сгорания они выделяют большое количество газов, которые и создают необходимую среду. Это органические вещества – древесная мука, целлюлоза, декстрин, крахмал; 4) легирующие, которые должны придать металлу шва заданные физико-механические свойства (повышенную сопротивляемость коррозии, износо– и жаростойкость, особую механическую прочность). Легирующими элементами являются хром, молибден, марганец, никель, титан и др.; 5) стабилизирующие (или ионизирующие), т. е. элементы с невысоким потенциалом ионизации, благодаря которому поддерживается устойчивое горение сварочной дуги и облегчается ее возбуждение. Данную группу элементов составляют калий, натрий и кальций; 6) связующие (клеящие), которые в соответствии с собственным названием связывают компоненты покрытия как друг с другом, так и со стержнем электрода. Чаще всего используется жидкое стекло (калиевое или натриевое), хотя с этой целью также применяются декстрин, желатин и др. Электрод при сварке расплавляется с образованием металла и шлака. Последний должен обладать определенными свойствами: 1) физическими, к которым относятся: ✓ температура плавления; ✓ температурный интервал затвердевания; ✓ теплоемкость; ✓ теплосодержание; ✓ способность растворять окислы, сульфиды и др.; ✓ вязкость; ✓ плотность; ✓ газопроницаемость; ✓ коэффициенты линейного и объемного расширения; 2) химическими, а именно способностью: ✓ раскислять и легировать металл сварочной ванны; ✓ связывать окислы в легкоплавкие соединения. От физических свойств шлаков во многом зависят сам процесс сварки и образование сварного шва. Электродные покрытия дают шлаки такой плотности, которая ниже плотности металла сварочной ванны. Благодаря этому шлаки всплывают и ровным слоем покрывают поверхность шва. Кроме того, поскольку температурный интервал их затвердевания ниже температуры кристаллизации расплавленного металла сварочной ванны, это позволяет газам свободно выделяться из нее. Электродные покрытия, расплавляясь, дают шлаки двух видов: ✓ «длинные», в состав которых входит большое количество кремнезема. Поскольку при охлаждении их вязкость возрастает медленно, электроды с таким покрытием не применяются для выполнения вертикальных и потолочных швов, так как на этих плоскостях сварочная ванна долго сохраняет жидкое состояние; ✓ «короткие», вязкость которых при охлаждении нарастает быстро, что не позволяет жидкому металлу шва стекать. Они, в отличие от предыдущих, пригодны для сварки в любых пространственных положениях. Электроды с рутиловым и основным покрытием образуют шлаки именно такого типа. Шлаковая корка, которая появляется на поверхности сварного шва, будет хорошо отделяться от металла, если коэффициенты линейного расширения шлака и металла будут различны. В технической документации согласно ГОСТу 9466–75 указаны марка, диаметр и группа электрода (например, УОНИ-13/45–3,0–2 ГОСТ 9466–75), на упаковочной таре сведения о материале представлены более подробно. Структура условного обозначения электродов имеет вид дроби (в числителе – паспортные данные, в знаменателе – код) и включает одиннадцать обозначений (рис. 30).

Рис. 30. Схема условного обозначения электродов: 1 – тип электрода; 2 – марка электрода; 3 – диаметр электрода; 4 – назначение электрода; 5 – коэффициент толщины покрытия; 6 – группа индексов, характеризующих металл; 7 – вид покрытия; 8 – допустимые пространственные положения; 9 – род тока; 10 – стандарт на структуру условного обозначения (ГОСТ 9466–75); 11 – стандарт на тип электрода (ГОСТ 9476–75, ГОСТ 10051–75, ГОСТ 10052–75) |

Вернуться к просмотру книги

Вернуться к просмотру книги

Перейти к Оглавлению

Перейти к Оглавлению

© 2020 LoveRead.ec - электронная библиотека в которой можно

© 2020 LoveRead.ec - электронная библиотека в которой можно